Diagnostyka i obsługa nowoczesnych układów recyrkulacji spalin, cz. 2

W poprzednim artykule poświęconym układom recyrkulacji spalin opisano ich budowę i zasadę działania. Wykorzystano pojazdy posiadające skomplikowane układy podwójnej recyrkulacji spalin. Po zapoznaniu się z budową i zasadą działania systemów recyrkulacji, można się skupić na diagnostyce i analizie ich pracy. W niniejszym artykule zostanie przedstawiona procedura diagnozy układów recyrkulacji spalin. Opis oraz interpretacja parametrów rzeczywistych zostanie przeprowadzona na silniku EA288 z koncernu VW, który również był przedstawiony we wcześniejszym artykule. Aby dokonać podstawowej diagnozy systemów EGR, należy skupić się na odpowiednich parametrach, tj. m.in.:

- masa powietrza - wartość wymagana (mapa EGR)

- masa powietrza - wartość zmierzona (z przepływomierza)

- Ciśnienie w kolektorze dolotowym (ciśnienie doładowania)

- Ciśnienie doładowania - wartość wymagana

- Pozycja otwarcia zaworu EGR HP (wysokociśnieniowego)

- Pozycja otwarcia zaworu EGR LP (niskociśnieniowego)

- Pozycja klapy spalin (dla EGR niskociśnieniowego)

- Ilość wtryskiwanego paliwa

- Współczynnik lambda (sonda lambda szerokopasmowa)

- Stężenie tlenków azotu NOx (jeśli występuje sonda NOx)

- Wymagany strumień spalin dla recyrkulacji wysokociśnieniowej (nie zawsze jest to dostępne)

- Wymagany strumień spalin dla recyrkulacji niskociśnieniowej (nie zawsze jest to dostępne)

- Rzeczywisty strumień spalin dla recyrkulacji wysokociśnieniowej (nie zawsze jest to dostępne)

- Rzeczywisty strumień spalin dla recyrkulacji niskociśnieniowej (nie zawsze jest to dostępne)

- Napełnienie cylindra (istotne przy recyrkulacji niskociśnieniowej)

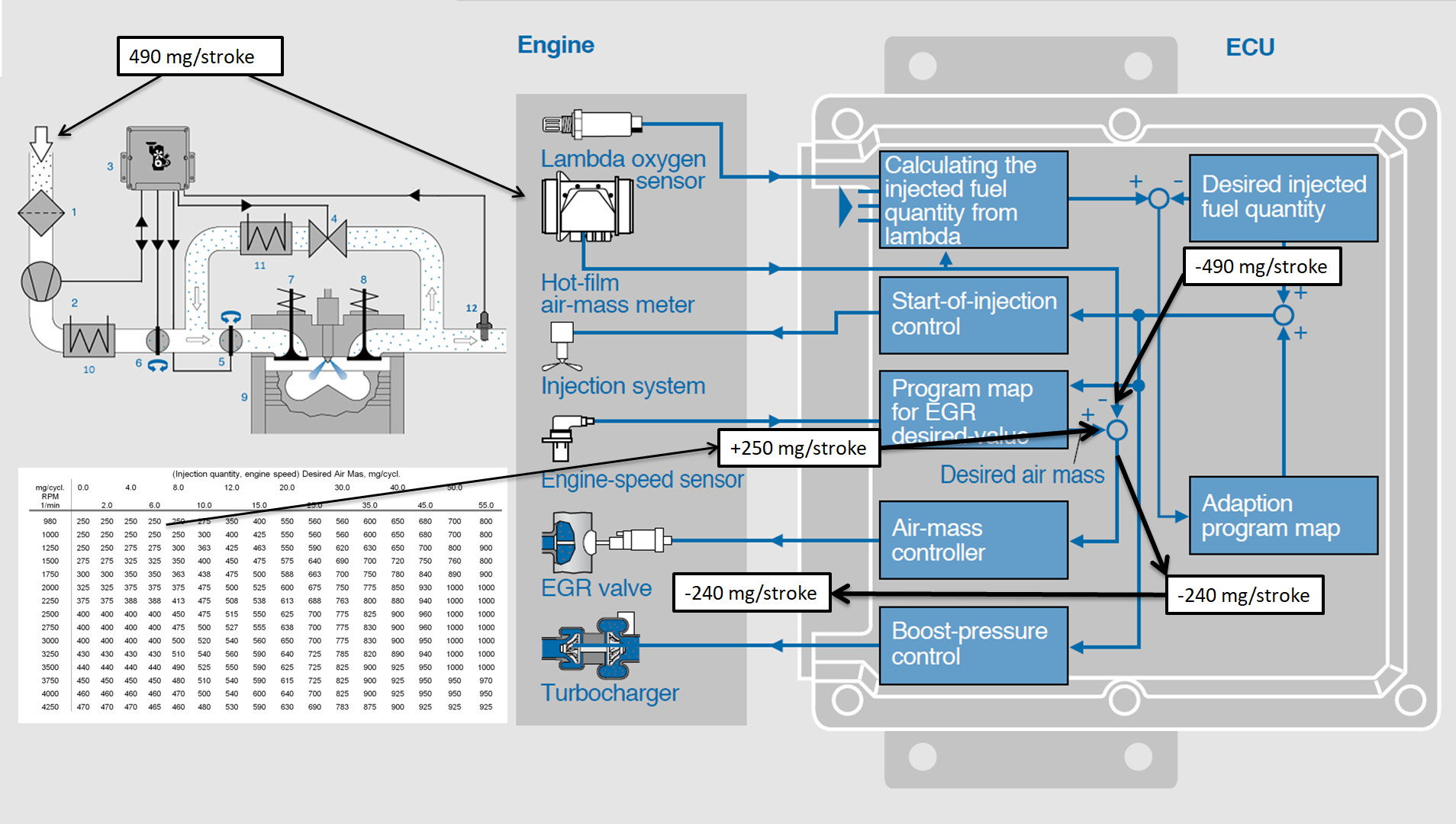

Rysunek 1. Schemat sterowania układem recyrkulacji spalin [ źródło Konrad Reif. : Diesel Engine Management Systems and Components, Bosch Professional Automotive Information, Springer Fachmedien Wiesbaden 2014]

Tabela 1. Zmiana wartości mierzonych pokazująca działanie układu recyrkulacji spalin

Szczegółowy mechanizm regulacji przedstawia powyższa tabela. Pokazuje dodatkowo, że procentowa wartość otwarcia zaworu EGR jest zależna od parametru mierzonej masy powietrza oraz ilości wtryskiwanego paliwa. Gdy obciążenie silnika wzrasta i dawka wtryskiwanego paliwa zostanie podniesiona, zapotrzebowanie na świeże powietrze również się zwiększy. Aby zachować właściwe proporcje paliwa i powietrza sterownik silnika zgodnie z mapą sterowania EGR musi ograniczyć ilość recyrkulowanych spalin. W przeciwnym razie dojdzie do zakłócenia procesów spalania, silnik zacznie dymić na czarno i zgaśnie. W klasycznych układach recyrkulacji powyższa zasada wystarczała do zarządzania tym układem. We współczesnych systemach z podwójną recyrkulacją, metoda sterowania uwzględnia współczynnik lambda oraz dodatkowe, nowo opracowane parametry.

Aby lepiej zobrazować proces diagnozy układu EGR w bardziej zawansowanym technicznie silniku, przeprowadzimy interpretację i opis parametrów, realnie odczytanych podczas diagnostyki silnika w samochodzie spełniającym normę Euro6, który jest wyposażony w dwustopniową recyrkulację spalin. Jak wspomniano wcześniej, do analizy wybrano silnik z koncernu VW EA288 2.0 TDI 150KM. Do diagnostyki wykorzystano popularne urządzenie VCDS, które oferuje odczyt parametrów silnika na poziomie urządzenia stosowanego w autoryzowanych stacjach obsługi VW.

Rysunek 2. Odczyt parametrów silnika na biegu jałowym w trakcie fazy rozgrzewania silnika

Na rysunku 2 przedstawiono parametry silnika pracującego na biegu jałowym. Silnik jest w fazie nagrzewania, dlatego pracują oba zawory EGR, a ich otwarcie wynosi ok. 28-30%. Otwarcie obu zaworów EGR zmniejsza masę zasysanego powietrza do wartości 235 mg/suw, przy zamkniętych zaworach EGR masa powietrza będzie wynosić około 490-510 mg/suw. Efekt pracy recyrkulacji spalin można zauważyć na wskazaniu sondy lambda (współczynnik lambda wynosi ok. 2,9 do 3, natomiast bez recyrkulacji mieściłby się w granicach 6,5-7) oraz na czujniku tlenków azotu (wartość 71 ppm jest relatywnie bardzo niska, ponieważ bez recyrkulacji na biegu jałowym wynosiłaby ok. 250-400 ppm)

IDE00021 – Prędkość obrotowa silnika (nie wymaga komentarza)

IDE00025 – Temperatura płynu chłodzącego (temperatura silnika)

IDE00100 – Moment obrotowy silnika (parametr informuje nas o aktualnym obciążeniu silnika)

IDE00348 – Temperatura powietrza dolotowego (wartość ta jest mierzona na przepływomierzu masowym powietrza, przed turbosprężarką)

IDE00472 – Średnia ilość wtrysku (parametr informujący o aktualnej ilości paliwa w suwie pracy na jeden cylinder, wartość wyrażana jest w miligramach na suw pracy)

IDE04003 – Czujniki temperatury powietrza doładowującego (B1S1 oznacza czujnik temperatury przed intercoolerem, B1S2 oznacza czujnik temperatury za intercoolerem)

IDE04015 - Recyrkulacja spalin (parametr przedstawia zakres otwarcia zaworów recyrkulacji spalin gdzie: EGR A oznacza zawór EGR – wysokociśnieniowy, EGR B oznacza zawór niskociśnieniowy, wartości 29/29/0 oznaczają to samo co: wartość % wymagana/wartość % aktualna/wartość odchyłki)

IDE05356 - Obliczone stężenie NOx za turbosprężarką (parametr informuje o stężeniu tlenków azotu w spalinach wydostających się z silnika. Informacja jest odbierana z wskazania czujnika tlenków azotu, stężenie jest mierzone w jednostkach ppm – „ang. parts per million”)

IDE07538 - Czujnik ciśnienia w kolektorze ssącym, wartość rzeczywista, obliczona (parametr wskazuje na wartość bezwzględną ciśnienia doładowania, która jest mierzona poprzez czujnik ciśnienia umieszczony na wlocie do intercoolera)

IDE07778 - Nastawnik klapy spalin 1, rząd 1, informacja zwrotna o położeniu – wartość rzeczywista (parametr informuje o położeniu przepustnicy spalin w układzie wydechowym dla recyrkulacji niskociśnieniowej - przymknięta klapa spalin wymusza większą ilość spalin. Wartość 90% oznacza przymkniętą w 90% przepustnicę, 0% natomiast całkowicie otwartą)

IDE07801 – Przepływomierz powietrza 1 rząd, 1 masa powietrza, wartość nieprzetworzona (parametr informuje nas o aktualnej masie powietrza mierzonej przez przepływomierz, umieszczony za filtrem powietrza, ilość wyrażana jest w tej samej jednostce co ilość paliwa : miligramy na jeden suw pracy)

IDE10817 - Współczynnik lambda przy wlocie do filtra cząstek stałych (parametr wskazuje na współczynnik lambda wynikający z ilości paliwa i powietrza, odczyt pozyskiwany z sondy szerokopasmowej, umieszczonej za turbosprężarką)

IDE03383 - Strumień spalin układu recyrkulacji spalin (pomimo, że opis na to nie wskazuje, ten parametr pokazuje aktualną ilość spalin wyrażoną w „kilogramach na godzinę”, wpływającą do układu dolotowego przez zawór EGR wysokociśnieniowy - EGR Valve 1, ilość spalin jest obliczana)

IDE04468 - Masa powietrza na przepływomierzu powietrza 1 (wartość informuje nas o aktualnej masie powietrza mierzonej przez przepływomierz i wyrażanej w kilogramach na godzinę)

IDE07377 - Zawór recyrkulacji spalin 1, rząd 1, wartość wymagana strumienia masy (parametr ten informuje o żądanej masie spalin dla recyrkulacji wysokociśnieniowej)

IDE07382 - Zawór recyrkulacji spalin 2, rząd 1, wartość wymagana strumienia masy (parametr ten informuje o żądanej masie spalin dla recyrkulacji niskociśnieniowej)

IDE07757 - Zawór recyrkulacji spalin 1, rząd 1, informacja zwrotna o położeniu – wartość rzeczywista (parametr informuje o procentowym położeniu wysokociśnieniowego zaworu EGR 1, wartość odczytywana jest z czujnika położenia i zamieniana na wartość procentową)

IDE07764 - Zawór recyrkulacji spalin 2, rząd 1, informacja zwrotna o położeniu – wartość rzeczywista (parametr informuje o procentowym położeniu niskociśnieniowego zaworu EGR2, wartość odczytywana jest z czujnika położenia i zamieniana na wartość procentową)

IDE09886 - Zawór recyrkulacji spalin 2, rząd 1, obliczony strumień masy (jest to wartość masy spalin zaworu EGR2 niskociśnieniowego, obliczona na podstawie sygnału z czujnika różnicy ciśnień i procentowego otwarcia zaworu EGR2)

Rysunek 3. Odczyt parametrów silnika na biegu jałowym w trakcie fazy rozgrzewania silnika (inne wartości mierzone)

Rysunek 3 przedstawia pracę silnika na biegu jałowym dla innego zestawu parametrów (tester diagnostyczny ogranicza możliwość wyboru do 12 parametrów).

Jak można zauważyć na rysunku 3, parametry masy spalin i powietrza wyrażane są w jednostkach kg/h. Zależność kg/h oraz mg/stroke zostanie wyjaśniona w dodatku, na końcu artykułu.

Sterownik silnika otwiera 2 zawory EGR w takim samym zakresie, wartość 28 - 30%. Masa powietrza, mierzona przez przepływomierz wskazuje 25,2 kg/h, jeżeli do tej wartości dodamy spaliny pochodzące z dwóch zaworów EGR, to uzyskamy masę „napełnienia cylindra”, która w tym przypadku wynosi 25,2+10,8+15,1= 51,1 kg/h.

W jaki sposób sterownik silnika wyznacza te parametry?

Proces liczenia zaczyna się od wyznaczenia poziomu napełnienia cylindra. W tym celu wykorzystuje się parametry ciśnienia w kolektorze dolotowym, pojemności skokowej cylindra, współczynnika napełnienia cylindra, ciśnienia doładowania i temperatury powietrza zasysanego. Od „napełnienia cylindra” należy odjąć masę powietrza mierzoną na przepływomierzu (IDE04468) i w ten sposób uzyskamy parametr całkowitej ilości spalin. Aby rozbić ilość spalin na dwa zawory EGR, sterownik silnika posiada zaimplementowaną odpowiednią mapę charakterystyki niskociśnieniowego zaworu EGR. Charakterystyka ta wykorzystuje na wejściu procentowe otwarcie zaworu (IDE07764) i ciśnienie różnicowe, pomiędzy wlotem a wylotem spalin (patrz schemat na rysunku 4). Do pomiaru ciśnienia stosuje się dodatkowy czujnik różnicy ciśnień, pokazany na rysunku 4. Mechanizm obliczania przepływów jest powszechnie stosowany w motoryzacji, mając do dyspozycji stopień otwarcia dowolnego zaworu oraz różnice ciśnień wywołaną pracą tego zaworu można wyznaczyć jego przepływ, przy specjalnie opracowanej charakterystyce przepływów.

![Czujnik różnicy ciśnień dla niskociśnieniowej recyrkulacji spalin [ źródło Konrad Reif. : Diesel Engine Management Systems and Components, Bosch Professional Automotive Information, Springer Fachmedien Wiesbaden 2014] Czujnik różnicy ciśnień dla niskociśnieniowej recyrkulacji spalin [ źródło Konrad Reif. : Diesel Engine Management Systems and Components, Bosch Professional Automotive Information, Springer Fachmedien Wiesbaden 2014]](/content/dam/castrol/master-site/en/global-ia/home/europe/images/learn/rys-4-egr2-czujnik-delta.png.img.50.medium.png)

Rysunek 4. Czujnik różnicy ciśnień dla niskociśnieniowej recyrkulacji spalin [ źródło Konrad Reif. : Diesel Engine Management Systems and Components, Bosch Professional Automotive Information, Springer Fachmedien Wiesbaden 2014]

Rysunek 5. Parametry pracy układu recyrkulacji spalin na podwyższonych obrotach silnika

Rysunek 6. Parametry pracy układu recyrkulacji spalin podczas próby drogowej przy częściowym obciążeniu silnika

Na rysunku 6 przedstawiono parametry pracy silnika, podczas spokojnej jazdy przy częściowym obciążeniu (około 45% maksymalnego momentu obrotowego). Silnik jest rozgrzany do temperatury roboczej (90°C) i generuje moment obrotowy 161 Nm, przy prędkości 2330 1/min. Ilość podawanego paliwa wynosi 23.21 mg/stroke, w stosunku do ilości powietrza 540 mg/stroke współczynnik lambda wynosi 1,7.

Z obliczeń teoretycznych wynika, że współczynnik powinien wynosić około 1,6

Przykład 1: wyliczenia współczynnika lambda: λ=(Air Mass)/(14,5*Fuel Mass)=540,7/(14,5*23,21)=1,606

Z czego może wynikać rozbieżność?

W powyższym przykładzie nie są uwzględnione recyrkulowane spaliny. Zawór EGR niskociśnieniowy jest otwarty w 56% co oznacza, że do układu dolotowego przed turbosprężarkę dostaje się resztkowa ilość tlenu pochodząca ze spalin. Jest to drobny szczegół, jednak należy o nim pamiętać. Dodatkowo, na wskazanym przykładzie można zobaczyć wysoką efektywność układu dolotowego, ponieważ temperatura powietrza zasysanego za filtrem powietrza wynosi 8°C, po zmieszaniu ze spalinami i sprężeniu przez turbosprężarkę do wartości 1,734 bar, wartość temperatury przed intercoolerem wynosi już 112°C, po czym za intercoolerem mamy zaledwie 30°C. Tak wysoką wydajność można uzyskać poprzez chłodzenie powietrza z użyciem wymiennika w postaci płaszcza wodnego, umieszczonego w kolektorze dolotowym, gdzie obieg płynu chłodzącego wymuszony jest niezależną pompą elektryczną. Obieg chłodzenia powietrza doładowującego, zwanego również obiegiem niskotemperaturowym, jest oddzielnym układem zamkniętym połączonym z układem chłodzenia silnika jedynie wspólnym zbiorniczkiem wyrównawczym.

Rysunek 6. Parametry pracy układu recyrkulacji spalin podczas próby drogowej przy częściowym obciążeniu silnika

Powyższe wartości możemy porównać do punktu pracy silnika z maksymalnym obciążeniem (rysunek 7). Parametry zostały zarejestrowane podczas rozpędzania samochodu, z maksymalnie wciśniętym pedałem przyspieszenia, kiedy silnik generuje maksymalny możliwy moment obrotowy. Aby uzyskać pełne obciążenie, sterownik silnika zwiększył ciśnienie doładowania do wartości ok 2,5 bar oraz całkowicie wyłączył układ recyrkulacji spalin. Jak można zauważyć na parametrach, ilość powietrza wzrosła do wartości powyżej 1100 mg/stroke, co umożliwiło zwiększenie dawki paliwa do ok 60 mg/stroke. Wartość dawki jest limitowana funkcją „smoke limiter”, która ogranicza dawkę paliwa na podstawie zmierzonej masy powietrza w taki sposób, aby współczynnik lambda nie zszedł poniżej założonej wartości 1,3. Jak widać na rysunku nr 7, parametr sondy lambda utrzymał się na poziomie 1,33, co potwierdza sprawność układu wtryskowego i dolotowego, zachowanie właściwych proporcji paliwa i powietrza dla maksymalnie obciążonego silnika wysokoprężnego.

Ważne, że przedstawione powyżej parametry można wykorzystać jednocześnie do diagnostyki silnika. Jeżeli silnik nie generuje pełnej mocy, np. z powodu uszkodzonych/niedrożnych rozpylaczy wtryskiwaczy, w tym samym punkcie pracy można porównać mierzony współczynnik lambda z wartością obliczoną. Jeżeli wartość obliczona jest wyższa niż zmierzona oznacza to, że na wtryskiwaczach brakuje paliwa, a jeżeli wartość jest niższa, wtryskiwacze podają za dużo paliwa. Istotne, aby pamiętać, że ilość paliwa pokazywana przez sterownik silnika jest wartością teoretyczną, wynikającą z ciśnienia paliwa i czasu wysterowania wtryskiwaczy. Parametry mierzone bezpośrednio to masa powietrza i współczynnik lambda.